Imprimantes 3D

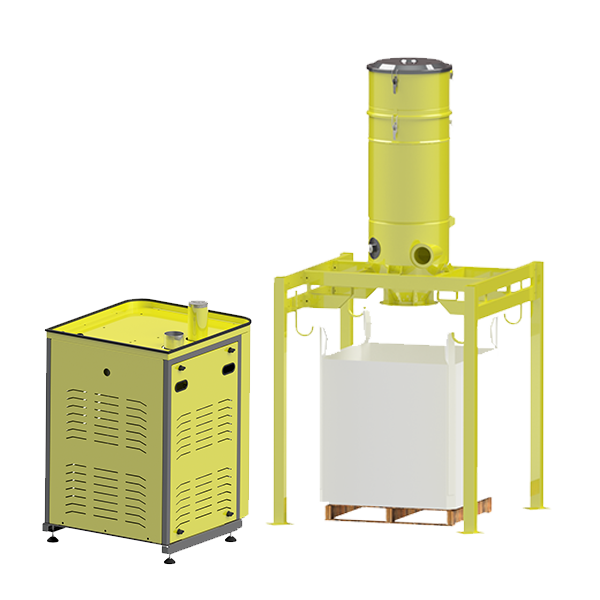

Aspirateurs pour la fabrication additive

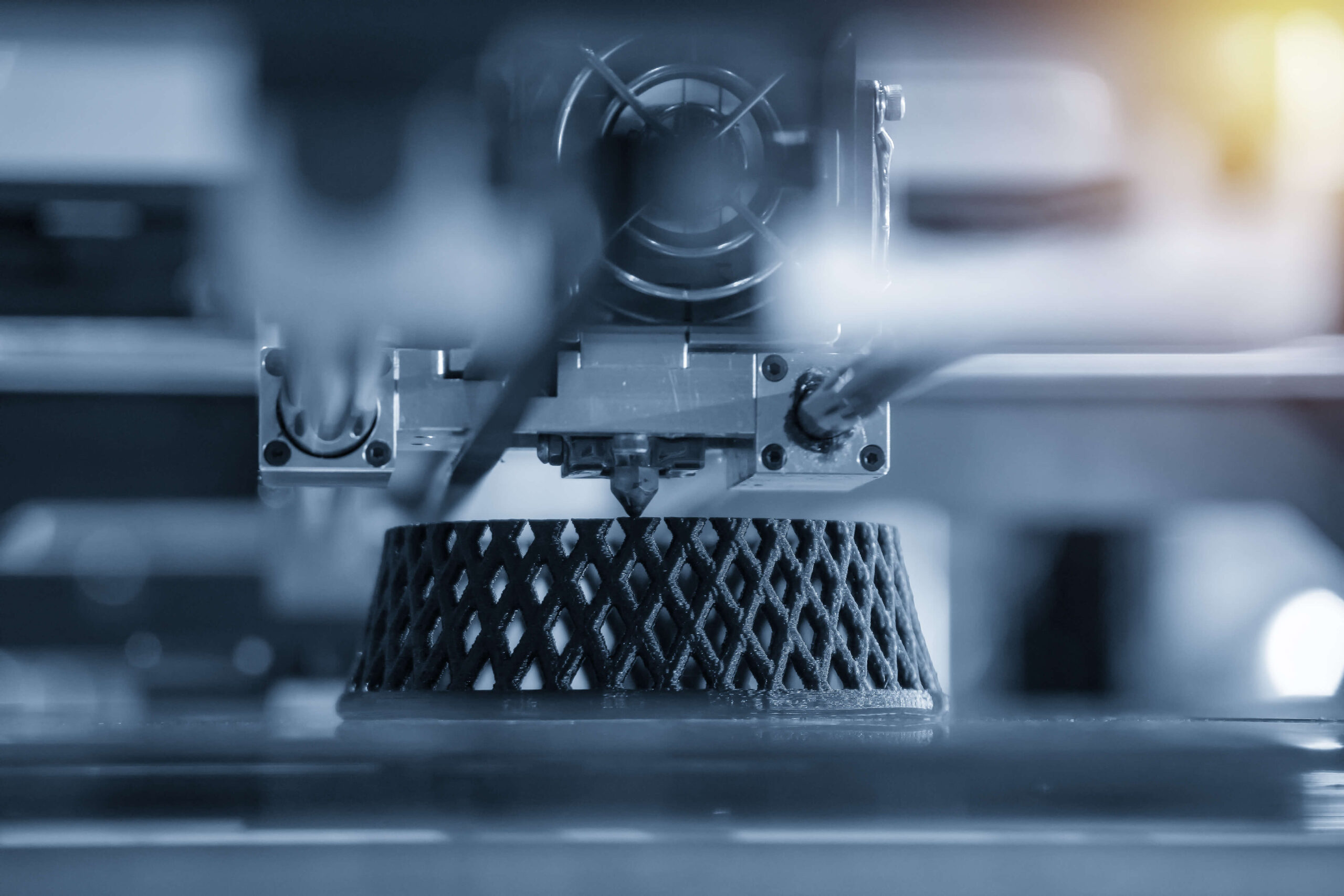

L’impression additive, également connue sous le nom de fabrication additive, est une méthode qui permet de produire des solides tridimensionnels en superposant des matériaux. Elle diffère de la fabrication conventionnelle en ce qu’elle ne soustrait pas de matière d’un bloc (fabrication soustractive), mais construit l’objet en superposant différentes couches de matière (fabrication additive).

Pour garantir une qualité constante des produits imprimés, les imprimantes doivent faire l’objet d’une maintenance continue entre les cycles de travail:

Élimination (et éventuellement récupération) des poussières résiduelles dans la chambre après les cycles de production

Nettoyage des espaces de travail autour de l'imprimante, pour la sécurité des travailleurs

Le nettoyage des produits finis pour éliminer toute poussière résiduelle

Ces problèmes peuvent être résolus et éliminés grâce à l’utilisation des bons aspirateurs industriels, qui peuvent extraire en toute sécurité tous les types de poussière, qu’ils soient explosifs ou non.

La poussière utilisée dans les presses d’imprimerie peut être de différents types, en fonction de la technologie utilisée par l’imprimeur. Les poussières peuvent être regroupées comme suit en fonction des activités de nettoyage:

Poussières non combustibles et non conductrices

Les poussières qui sont combustibles et non conductrices

Les poussières qui sont combustibles et conductrices

Produits conseillés pour cette application

Aspiration des poussières non combustibles et non conductrices

Les poussières non combustibles et non conductrices sont enlevées et nettoyées de la machine à l’aide de n’importe quel aspirateur industriel ayant une capacité de collecte suffisante. Nous recommandons toujours des machines certifiées pour les zones Atex 22 afin de garantir des normes de sécurité plus élevées.

La fusion sur lit de poudre a lieu dans un environnement stable et stérile, où les poudres sont solidifiées et transformées en produits finis. La méthode de fusion sur lit de poudre se déroule dans une chambre appelée « lit », où une nouvelle couche de poudre est introduite après chaque fusion et ainsi de suite jusqu’à ce que le travail soit terminé.

La poudre doit être récupérée à la fin du cycle de production afin de:

Assurer la cohérence du produit fini à tout moment

Assurer le bon fonctionnement de la machine

Réduire le risque d'explosion causé par des poudres explosives

Extraction de poussières combustibles et non conductrices

Un nettoyage adéquat du lieu de travail réduit le risque de contamination croisée des produits finis entre les lots de production et assure la sécurité des opérateurs qui sont régulièrement exposés à la poussière.

Chacun de ces critères est parfaitement rempli par un aspirateur industriel, et si la poussière résiduelle dans la zone de production est explosive mais non conductrice, les aspirateurs agréés Atex pour la zone 22 sont la solution idéale, garantissant les normes les plus élevées de propreté et de protection.

Les machines Mastervac sont équipées en standard des caractéristiques suivantes:

Filtres antistatiques

Mise à la terre précise

Conteneur en acier inoxydable (AISI304)

Aspiration de poussières combustibles et conductrices

Les poussières d’alliage métallique, d’aluminium et de titane sont souvent utilisées dans les applications de fusion sur lit de poudre. Ces poussières conductrices et explosives peuvent être extraites en toute sécurité des aspirateurs grâce à la certification Atex unique pour la zone 20 de la chambre de l’aspirateur. Cette certification garantit une sécurité totale lors de la collecte de poussières combustibles.

La nature dangereuse des matériaux manipulés met à rude épreuve la sécurité des opérateurs travaillant dans un secteur qui présente de nombreux dangers, notamment des incendies provoqués par des poussières conductrices et explosives. La meilleure solution consiste à utiliser des aspirateurs ATEX 22 et équipés du dispositif d’inertisation INERT pour « aspirer » ces produits.

La poussière est automatiquement immergée dans un bain d’huile inerte, ce qui neutralise la charge explosive et la rend inoffensive. Une valve à l’intérieur de l’aspirateur ajoute un niveau supplémentaire de protection contre la formation de gaz potentiellement explosifs.